چرا ما را انتخاب کنید

تجهیزات پیشرفته

ماشین، ابزار یا ابزاری که با فناوری و عملکرد پیشرفته طراحی شده است تا وظایف بسیار خاص را با دقت، کارایی و اطمینان بیشتر انجام دهد.

کیفیت بالا

محصولات ما با استانداردهای بسیار بالا و با استفاده از بهترین مواد و فرآیندهای ساخت تولید یا اجرا می شوند.

تیم حرفه ای

تیم حرفه ای ما با یکدیگر همکاری می کنند و به طور موثر با یکدیگر ارتباط برقرار می کنند و متعهد به ارائه نتایج با کیفیت بالا هستند. آنها قادر به مدیریت چالش ها و پروژه های پیچیده ای هستند که به تخصص و تجربه تخصصی آنها نیاز دارد.

قیمت رقابتی

ما یک محصول یا خدمات با کیفیت بالاتر را با قیمتی معادل ارائه می دهیم. در نتیجه ما یک پایگاه مشتری رو به رشد و وفادار داریم.

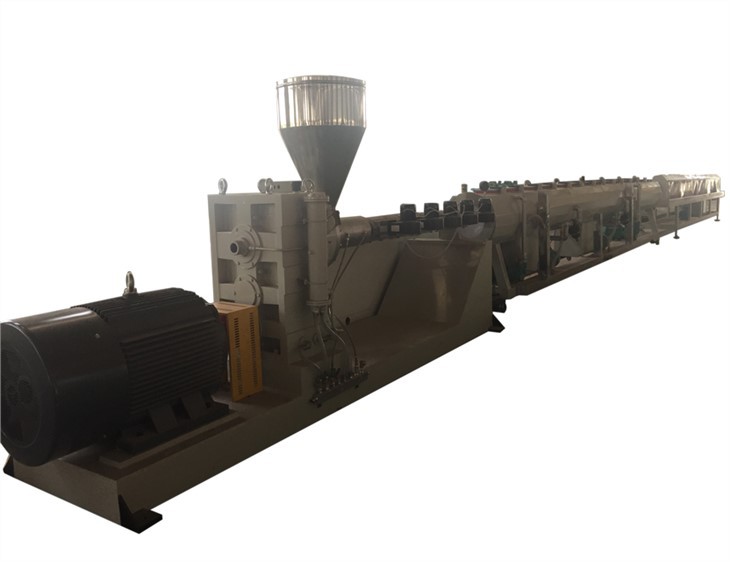

دستگاه لوله سازی پی وی سی نوعی دستگاه است که برای تولید لوله های پی وی سی در مقادیر زیاد استفاده می شود. این دستگاه ها برای تولید لوله های پی وی سی در اندازه ها و ابعاد مختلف با سرعت تولید بالا طراحی شده اند. دستگاه های لوله سازی PVC مجهز به تکنولوژی و ویژگی های پیشرفته ای هستند که آنها را قادر می سازد لوله های PVC با کیفیت بالا تولید کنند.

اکسترودر دو پیچ برای لوله پی وی سی

اکسترودر دو مارپیچ برای لوله پی وی سی PVC، لوله های تامین آب و تخلیه UPVC، لوله مجرای برق و غیره

اکسترودر دو مارپیچ برای لوله پی وی سی 16-160 میلی متر، استفاده از ماشین ساخت اکسترودر دو پیچ پلاستیکی، مدل SJSZ51/105، SJSZ65/132، SJSZ80/156...

برای ساخت لوله های تامین و تخلیه کالیبر PVC، UPVC استفاده می شود.

این دستگاه پی وی سی اکسترودر که لوله های CPVC PVC را می سازد، می تواند لوله هایی از 16 میلی متر تا 630 میلی متر با ظرفیت 80- بسازد • 00KG/H

اکسترودر دو پیچ مخروطی سری SJSZ یکی از انواع تجهیزات ویژه برای انواع اکسترودر و فرم دهی PVC است. این دستگاه مجهز به قالبها و ماشینهای کمکی مختلف است که میتواند انواع لولههای PVC، پروفیلها، تختههای تزئینی، گلولههای مواد WPC و غیره را تولید کند.

دستگاه پی وی سی اکسترودر دارای ویژگی تابش گرمای سریع و منصفانه، عملیات و نگهداری راحت و غیره است.

این دستگاه اکستروژن لوله ppr برای تولید لوله آب PPR استفاده می شود که دارای سفتی و انعطاف پذیری عالی، مقاومت در برابر حرارت، مقاومت در برابر پیری، مقاومت مکانیکی بالا، مقاومت در برابر ترک های استرس محیطی، مقاومت در برابر تغییر شکل خزش، اتصال حرارتی و غیره است.

دستگاه اکستروژن لوله ppr یک لوله گاز و آب ترجیحی برای سیستم کانال کشی بین شهر و حومه آن است، لوله های HDPE با قطر بزرگ شروع به ایفای نقش بسیار مهمی در سیستم های تامین آب و گاز شهری می کنند.

دستگاه لوله پی وی سی از یک سیستم کنترل، یک اکسترودر، یک سر ماشین، یک سیستم خنک کننده شکل دهنده، یک تراکتور، یک دستگاه برش سیاره ای و یک قاب تراش تشکیل شده است. هر خط تولید لوله دارای دو اکسترودر است. یکی از اکسترودرهای اصلی از بوش های انتقال قدرتمند و پیچ های با راندمان بالا استفاده می کند و اکسترودر کوچکتر دیگر برای اکسترود خط مارک استفاده می شود.

پیچ اکسترودر از یک بخش مانع و یک بخش اختلاط استفاده می کند و بشکه دارای یک شیار جدید است. تمام این طرح های جدید برای افزایش اثر پلاستیک سازی و اختلاط است. ابزار غشایی سبد HDPE (PP، ABS) طراحی شده ویژه باعث کاهش دمای انحلال، اثر اختلاط خوب، فشار پایین سر و خروجی پایدار خوب می شود.

اتخاذ یک سیستم خنک کننده و اندازه گیری طراحی شده خاص، با استفاده از گردش آب برای خنک کردن مواد اولیه HDPE (PP, ABS) مناسب برای خنک سازی مواد اولیه فوق. طرح ویژه می تواند اندازه قطر و گردی ثابتی داشته باشد که می تواند برای نیازهای تولید لوله های دیواره ضخیم مناسب باشد. جعبه اندازه گیری خلاء طراحی شده ویژه می تواند اندازه قطر و گرد بودن پایدار را تضمین کند و سیستم کنترل سرعت برای تثبیت سرعت کشش استفاده می شود.

کل خط تولید از کنترل PLC و صفحه کنترل صفحه LCD استفاده می کند که کار با آن آسان و راحت است. اکسترودر کد رنگ را می توان اضافه کرد تا لوله تولید شده دارای یک خط کد رنگی باشد.

خط لوله پی وی سی، خط تولید لوله لوله پی وی سی و خط تولید لوله غلاف برق عمدتاً برای تولید انواع لوله های پی وی سی با کالیبر کوچک استفاده می شود.

دستگاه اصلی دستگاه اکستروژن لوله پی وی سی ساخت لوله مجرای پی وی سی SJZ55/110 یا اکسترودر دو پیچ مخروطی SJZ65/132 مجهز به قالب های مربوطه است که می تواند 2 لوله را همزمان تولید کند.

این تجهیزات به طور معقولی طراحی شده است و از یک دستگاه تنظیم اسپری فولاد ضد زنگ تک لوله ای دو لوله استفاده می کند تا از اتلاف تنظیم یک لوله و تأثیر بر لوله دیگر در طول تولید جلوگیری کند. دستگاه برش دو کششی تک کنترلی اتوماتیک با تکنولوژی قبلی تنظیم دوگانه یکپارچه شده است. می تواند لوله های رزوه ای با قطر لوله φ16-φ63 میلی متر تولید کند و می تواند از ظرفیت اکستروژن اکسترودر به طور کامل استفاده کند. حتی لوله های رزوه ای با قطر کوچک می توانند خروجی بسیار بالایی داشته باشند و استفاده از آن ایمن و راحت است.

اکسترودر لوله پی وی سی پلاستیکی

اکسترودر لوله پی وی سی پلاستیکی دارای ویژگی های مصرف انرژی کم، خروجی بالا، عملکرد پایدار و غیره است.

اکسترودر لوله پی وی سی پلاستیکی استاندارد شامل: فیدر مواد، اکسترودر دو پیچ مخروطی سری SJSZ، قالب، مخزن کالیبراسیون خلاء، مخزن خنک کننده اسپری (برای لوله های بزرگ)، حمل و نقل، برش، استاکر / دستگاه زنگ خودکار.

مشتریان همچنین می توانند خط اکستروژن لوله پی وی سی دو یا چهار را برای ساخت لوله های پی وی سی کوچک انتخاب کنند.

برق اصلی برای اکسترودر لوله پی وی سی پلاستیکی موتور زیمنس، کنتاکتور اشنایدر، اینورتر ABB، کنترل کننده دمای RKC را اتخاذ می کند.

دستگاه اکستروژن پلاستیک برای لوله پی وی سی

دستگاه اکسترودر:

دستگاه اکستروژن پلاستیک برای لوله PVC دارای پیچ و بشکه است: طراحی برای مواد CPVC، مواد پیچ و بشکه 38CrMoAlA، نیتریدینگ، صفحه کروم سطحی، ضخامت لایه نیتروژن:0.5~0.7 میلی متر، سفتی سطح : 800 ~ 900HV.

قالب لوله

مواد قالب اکستروژن: • 0کرم. مواد قالب کالیبراسیون: قلع پوشیدنی برنز ZQSn5-2-5.

مخزن کالیبراسیون خلاء

طول مخزن کالیبراسیون: 6 متر، تخته فولادی ضد زنگ با ضخامت 3 میلی متر، موتور کاهنده سرعت گیربکس 75 کیلووات، Adopt 0، تنظیم فاصله برابر با 800 میلی متر

ماشین برداشت و برش

طول براکت حمل و نقل 1200 میلی متر، سیلندر گاز پنوماتیک،

اتخاذ • 5kw*2sets ABB Inverter, Belt 80mm*2500mm.

استکر

طول پشته ساز • متر، • تخته فولاد ضد زنگ 5 میلی متر، انباشته شدن توسط سیلندر گاز، سوئیچ محدود ارسال سیگنال برش را اتخاذ کنید.

دستگاه اکسترودر لوله پی وی سی برای تولید لوله لوله برق pvc با قطر 16 تا 63 میلی متر استفاده می شود که از نظر محافظت از سیم برق انعطاف پذیر و قابل خم شدن است.

ظرفیت: اکسترودر دو پیچ مخروطی، مناسب برای فرآیند پودر PVC با ظرفیت بالا

قطر: لولههای پلاستیکی پیویسی16-63میلیمتر دستگاه دولولهسازی موفق به طراحی و تولید بزرگترین اکسترودر دو پیچ مخروطی در جهان شد.

دستگاه کمکی از نزدیک با مشخصات مشتری مطابقت دارد. ظاهر زیبا، کنترل خودکار و عملکرد پایدار در حال اجرا.

خط لوله HDPE عمدتا در تولید زهکشی کشاورزی، تامین آب و زهکشی، و کابل کشی و غیره استفاده می شود. اهداف این واحد شامل اکسترودر دوتایی / موازی مخروطی، قالب، مخزن شکلدهی خلاء، دستگاه برش چند پنجه، دستگاه برش سیارهای (بدون تراشه)، استکر و غیره است. و خط لوله HDPE را می توان با ابزار ضخیم کننده کنترلر یا چاپگر جوهر افشان کامپیوتری و غیره برای دستیابی به تولید و ساخت لوله های با درجه بالا مجهز کرد.

مزایای دستگاه تولید لوله پی وی سی

ظرفیت تولید بالا

این دستگاه ها قادر به تولید لوله های پی وی سی در مقادیر زیاد و سرعت تولید بالا هستند.

قابل تنظیم

دستگاه های لوله ساز پی وی سی و دستگاه های لوله سازی پی وی سی را می توان برای تولید لوله های پی وی سی در اندازه ها و ابعاد مختلف سفارشی کرد.

کیفیت پایدار

این ماشینها لولههای PVC را با کیفیت ثابت تولید میکنند که تضمین میکند که لولهها استانداردهای لازم را دارند.

مقرون به صرفه

دستگاه های لوله ساز پی وی سی و دستگاه های لوله سازی پی وی سی مقرون به صرفه هستند و بازگشت سرمایه خوبی را ارائه می دهند.

نکاتی برای عملکرد موثر دستگاه تولید لوله پی وی سی

هنگام انتخاب دستگاه تولید لوله پی وی سی، روی ماشین هایی با اکسترودر تمرکز کنید که می توانند نرخ جریان مذاب بالا را برای ضخامت لوله ثابت تحمل کنند. برای بهبود راندمان اختلاط PVC، ماشینی با طراحی پیچی پیشرفته انتخاب کنید. ماشینهایی با سیستمهای کنترل دما دقیق، خواص مواد را در طول فرآیند اکستروژن حفظ میکنند. همچنین، ماشینهای دارای سر قالب مدولار را برای انعطافپذیری در تنظیم اندازه لوله و ضخامت دیواره برای برآورده کردن نیازهای تولید در نظر بگیرید.

قبل از کار با دستگاه تولید لوله پی وی سی، اجزای کلیدی مانند پیچ و بشکه را برای علائم سایش یا آسیب بررسی کنید. بررسی کنید که دستگاه های کالیبراسیون برای جلوگیری از تغییرات ضخامت دیواره لوله در یک راستا قرار دارند. علاوه بر این، دقت سیستم کنترل دما، عملکرد سیستم های خلاء و خنک کننده و اندازه و عملکرد لوله مورد انتظار را بررسی کنید. شکی نیست که این روش خطر نقص و زمان بیکاری را کاهش می دهد.

نگهداری صحیح دستگاه تولید لوله پی وی سی شما برای دوام و عملکرد آن بسیار مهم است. اجرای یک برنامه تعمیر و نگهداری که شامل تمیز کردن متناوب پیچ و بشکه اکسترودر برای جلوگیری از تجمع مواد است. قطعات متحرک را روغن کاری کنید تا اصطکاک و سایش را به حداقل برسانید. جایگزینی قالب های فرسوده و تراز کننده ها برای اطمینان از کیفیت لوله. تمیز نگه داشتن قطعات الکتریکی و عاری از گرد و غبار عملکرد و ایمنی ایده آل را فراهم می کند. این نوع نگهداری از خرابی های ناگهانی جلوگیری می کند و ثبات تولید را حفظ می کند.

سرعت اکستروژن بر اساس خواص مواد و اندازه لوله بهینه شده است تا کارایی دستگاه تولید لوله پی وی سی شما را افزایش دهد. یک سیستم پایش بلادرنگ دما و فشار مذاب تولیدی را ردیابی می کند و در عین حال آنها را برای خروجی بهینه تنظیم می کند. کاهش ضایعات و افزایش تولید با استفاده از یک سیستم کنترل اندازه خودکار برای اندازه لوله قابل اعتماد. سیستم های جابجایی مواد نیز فرآیند تغذیه را برای افزایش کارایی منطقی می کنند.

آموزش جامع برای اپراتورهای ماشین آلات تولید لوله پی وی سی مورد نیاز است. مطمئن شوید که آنها نحوه عملکرد دستگاه از فرآیند اکستروژن تا واحد کالیبراسیون را درک می کنند. آموزش ممکن است شامل حل مشکلات رایج، برون یابی داده ها از سیستم های نظارت و به کارگیری بهترین شیوه های تعمیر و نگهداری باشد. بهروزرسانی مکرر مهارتهای آنها با آخرین پیشرفتهای فناوری و روندهای صنعت میتواند سطح بالایی از شایستگی را ارائه دهد که میتواند بر کار ماشین و کیفیت محصول تأثیر بگذارد.

مشکلات رایج در عملکرد دستگاه تولید لوله پی وی سی

مشکلات تغذیه

تغذیه مداوم برای کیفیت محصول ثابت در دستگاه تولید لوله پی وی سی بسیار مهم است. مشکلات جریان ناهموار مواد می تواند به دلیل نقص طراحی قیف یا بی نظمی در اندازه گلوله های پلاستیکی خام رخ دهد. به عنوان مثال، پل زدن در قیف ممکن است منجر به نرخ تغذیه ناسازگار شود که می تواند بر پایداری ابعادی لوله تأثیر بگذارد. علاوه بر این، فیدرهای گرانشی یا حجمی کالیبره نادرست ممکن است منجر به نوسان نرخ تغذیه مواد شود که می تواند بر فرآیند اکستروژن تأثیر بگذارد.

نوسانات دما

در دستگاه تولید لوله پی وی سی، کنترل دما بر جریان مذاب و کیفیت محصول نهایی تأثیر می گذارد. نوسانات ممکن است به دلیل طراحی ضعیف سیستم گرمایش یا سنسورهای دما رخ دهد. به عنوان مثال، حرارت ناهموار در بشکه ممکن است منجر به شیب دما شود که می تواند منجر به مشکلات قوام مذاب شود.

گرفتگی قالب اکستروژن

گرفتگی قالب اکستروژن یک چالش در ماشین های تولید لوله های پلاستیکی است. آنها می توانند ناشی از ناخالصی در مواد پلاستیکی یا مواد تخریب شده در قالب باشند که به طور همزمان جریان یکنواخت مذاب پلاستیک را مختل می کند. تمیز کردن و نگهداری مداوم قالب کلیدی است. علاوه بر این، طراحی قالب که مناطق مرده را کاهش می دهد، وقوع گرفتگی را نیز کاهش می دهد. این جایی است که مواد می توانند تخریب و انباشته شوند.

سیستم خنک کننده ناکارآمد

در دستگاه تولید لوله پی وی سی، سیستم خنک کننده عملکرد نهایی لوله را تعیین می کند. ناکارآمدیها، از جمله سرمایش ناهموار یا ظرفیت ناکافی سیستم خنککننده، میتواند منجر به تاب برداشتن لوله یا تنشهای پسماند شود. به عنوان مثال، یک حمام آب با طراحی ضعیف ممکن است منجر به نرخ های خنک کننده نامنظم در اطراف لوله شود.

جزئیات روش عملکرد دستگاه تولید لوله پی وی سی

- ترکیب تجهیزات

دستگاه تولید لوله پی وی سی عمدتاً از قسمت های زیر تشکیل شده است: مکانیسم تغذیه، سر اکسترودر، مخزن آب خنک کننده، مکانیسم کشش و مکانیسم برش.

- مکانیسم تغذیه:عمدتاً از قاب تغذیه، موتور تغذیه، جعبه کاهنده و چرخ تغذیه و غیره تشکیل شده است. برای تغذیه مواد خام به اکسترودر برای گرمایش و ذوب استفاده می شود.

-سر اکسترودر:سر اکسترودر برای اکسترود کردن مواد خام مذاب به لوله پلاستیکی مورد نیاز استفاده می شود.

- مخزن خنک کننده:برای خنک کردن لوله پلاستیکی استفاده می شود.

- مکانیسم ترسیم:می توان از روش های مختلف کشش از جمله کشش با هوا خنک، کشش با آب خنک و پنجه کش و ... استفاده کرد که برای کشش و کشیدن لوله پلاستیکی استفاده می شود. مکانیزم برش: برای کشیدن لوله پلاستیکی به شکل دلخواه استفاده می شود.

- مکانیسم برش:برای برش لوله پلاستیکی کشیده شده به طول مناسب استفاده می شود.

جریان عملیات

- آماده سازی:بررسی کنید که آیا تجهیزات به طور معمول کار می کنند، مواد خام را در مکانیسم تغذیه بارگیری کنید و پارامترهای عملیات را تنظیم کنید.

-راه اندازی و پیش گرم کردن:تجهیزات را مطابق دفترچه راهنمای تجهیزات راه اندازی کنید و آن را از قبل گرم کنید تا به دمای کار برسد.

- شروع عملیات:مواد خام مذاب را از طریق سر اکسترودر به لوله پلاستیکی مورد نیاز اکسترود کرده، از طریق مخزن آب خنک کننده خنک می کنیم، سپس توسط مکانیزم کشش و کشش می کشیم و در نهایت از طریق مکانیسم برش به طول مناسب لوله پلاستیکی برش می دهیم.

- پردازش بعدی:بازرسی، بسته بندی و ذخیره سازی لوله پلاستیکی تکمیل شده.

- موارد احتیاط

- اپراتور باید بر استفاده از تجهیزات و مقررات عملیات ایمنی تسلط داشته باشد.

-در فرآیند بهره برداری باید به وضعیت کارکرد تجهیزات و تامین مواد اولیه توجه شود.

- برای نگهداری و تعمیر تجهیزات باید طبق دفترچه راهنمای تجهیزات عملیاتی شود.

- در صورت معیوب بودن تجهیزات، باید فوراً خاموش شود و از تکنسین های حرفه ای کمک بگیرید.

- در حین کار، تجهیزات و محیط اطراف باید تمیز نگه داشته شوند تا از ورود زباله به تجهیزات جلوگیری شود.

دستگاه تولید لوله پی وی سی نوعی ماشین آلات و تجهیزات برای تولید لوله پی وی سی است که اصل کار آن عمدتاً شامل سه مرحله پردازش مواد خام، قالب گیری اکستروژن و پردازش بعدی است.

تصفیه مواد اولیه اولین قدم در تولید لوله های PVC است. در این مرحله از رزین پی وی سی به عنوان ماده اولیه اصلی استفاده می شود و طی یک سری فرآیندها مذاب پی وی سی مناسب برای قالب گیری اکستروژن به دست می آید. در میان آنها، رزین پی وی سی به مخلوط کن اضافه می شود تا به طور کامل با سایر مواد کمکی مخلوط شود تا از عملکرد و کیفیت محصول اطمینان حاصل شود. پس از اختلاط، مواد اولیه از طریق دستگاه انتقال به فرآیند بعدی ارسال می شود.

در مرحله بعد، قالب گیری اکستروژن فرآیند اصلی کارخانه های لوله پی وی سی است. در این مرحله مذاب پی وی سی به دست آمده از تصفیه مواد اولیه به اکسترودر منتقل می شود و در آنجا با چرخش و حرارت دادن پیچ و بشکه به سیال مذاب پیوسته و همگن تبدیل می شود. پیچ اکسترودر توسط یک موتور خارجی برای بیرون آوردن مواد مذاب از بشکه هدایت می شود و شکل و اندازه مواد اکسترود شده با شکل سر قالب تعیین می شود. در عین حال، آب خنک کننده در سر قالب می تواند به طور موثر دمای اکسترود را کاهش دهد تا آن را به سرعت جامد و پخت کند. پس از اکستروژن، لوله PVC توسط دستگاه حمل و نقل و برش به طول کشیده می شود تا محصول لوله پی وی سی مورد نظر را تشکیل دهد.

پردازش بعدی آخرین مرحله در کارخانه لوله پی وی سی است. لوله پی وی سی پس از اکستروژن، تحت تعدادی فرآیندهای بعدی لازم برای افزایش کیفیت و عملکرد محصول قرار می گیرد. فرآیندهای متداول پیگیری شامل خنک سازی، کالیبراسیون و بازرسی است. خنک سازی فرآیند خنک کردن لوله پی وی سی اکسترود شده با آب برای افزایش پایداری و دوام ساختاری آن است. کالیبراسیون فرآیند تنظیم موقعیت دستگاه کالیبراسیون برای رساندن اندازه و شکل لوله PVC به الزامات طراحی است.

اصل کار دستگاه تولید لوله پی وی سی این است که رزین پی وی سی تصفیه شده توسط مواد خام را از طریق مراحل فرآیند گرمایش، اکسترود و خنک کننده اکسترودر عبور دهد تا در نهایت محصولات لوله پی وی سی که شرایط را برآورده می کنند تشکیل دهند. ترکیب معقول و کنترل دقیق این مراحل فرآیند می تواند کیفیت و عملکرد لوله های پی وی سی را تضمین کند و نیازهای مختلف مردم به لوله ها را برطرف کند.

دستگاه تولید لوله پی وی سی از چندین قسمت تشکیل شده است که عبارتند از:

1. اکسترودر:اکسترودر قلب دستگاه تولید لوله پی وی سی است. وظیفه ذوب و مخلوط کردن رزین PVC با سایر مواد افزودنی برای تشکیل یک مخلوط همگن است. اکسترودر همچنین مخلوط را به داخل قالب فشار می دهد تا به شکل لوله درآید.

2. مردن:قالب جزء کلیدی دستگاه تولید لوله پی وی سی است. مخلوط پی وی سی ذوب شده را به لوله ای با اندازه و شکل خاص قالب می زند. این قالب به گونه ای طراحی شده است که در برابر دما و فشار بالا مقاومت کند تا لوله با کیفیت بالا تولید کند.

3. سیستم خنک کننده:سیستم خنک کننده برای خنک کردن لوله PVC پس از اکسترود شدن از قالب استفاده می شود. فرآیند خنک سازی برای اطمینان از اینکه لوله شکل خود را حفظ می کند و تغییر شکل نمی دهد مهم است.

4. دستگاه کشش:دستگاه کشش لوله PVC را از طریق سیستم خنک کننده می کشد تا از خنک شدن و شکل مناسب آن اطمینان حاصل کند.

5. ماشین برش:از دستگاه برش برای برش لوله پی وی سی به طول دلخواه استفاده می شود

نحوه تعمیر و نگهداری دستگاه تولید لوله پی وی سی

1. تعمیر و نگهداری منظم:برای اطمینان از عملکرد عادی تجهیزات و افزایش عمر مفید تجهیزات، تعمیر و نگهداری پیشگیرانه منظم را انجام دهید. این شامل تمیز کردن، روغن کاری، سفت کردن پیچ ها، بررسی سیم کشی برق و غیره است.

2. عیب یابی:اگر تجهیزات خراب شد یا غیرعادی شد، ابتدا مشکل و راه حل های احتمالی را به دقت بررسی کنید. عیب یابی و تعمیر را طبق دفترچه راهنمای تجهیزات یا راهنمای تعمیر و نگهداری ارائه شده توسط تامین کننده انجام دهید.

3. آموزش پرسنل تعمیر و نگهداری:اطمینان حاصل کنید که پرسنل مسئول نگهداری از مهارت ها و دانش مربوطه برخوردارند. پرسنل تعمیر و نگهداری را برای درک ساختار، اصل کار و روش های رایج عیب یابی تجهیزات آموزش دهید تا بتوانند مشکلات را با سرعت و دقت بیشتری حل کنند.

4. قطعات یدکی را آماده کنید:با توجه به استفاده از تجهیزات و توصیه های سازنده، قطعات معمولی معیوب را ذخیره کنید تا در صورت نیاز به موقع تعویض شوند. این به کاهش زمان خرابی و هزینه های تعمیر کمک می کند.

5. مدیریت سوابق تعمیر و نگهداری:سوابق تعمیر و نگهداری را ایجاد و مدیریت کنید که شامل اطلاعاتی مانند تاریخ تعمیر، اقلام تعمیر شده، مواد استفاده شده و ساعات کار صرف شده است. این به درک تاریخچه نگهداری و مسائل مربوط به عملکرد تجهیزات کمک می کند و کارهای تعمیر و نگهداری بعدی را راهنمایی می کند.

6. ارزیابی و ارتقای دوره ای:به طور دوره ای عملکرد و کارایی تجهیزات را ارزیابی کنید و نیاز به ارتقا یا جایگزینی اجزای حیاتی را در نظر بگیرید. با پیشرفت فناوری، ویژگیها و پیشرفتهای جدیدی ممکن است در دسترس باشند.

1. نیازهای خود را تعیین کنید:ابتدا نیازها و اهداف تولیدی خود را مشخص کنید. نوع لوله مورد نیاز برای پردازش، محدوده قطر، محدوده ضخامت دیواره و ظرفیت تولید مورد انتظار را بدانید. این نیازها را اولویت بندی کنید تا مطمئن شوید که تجهیزاتی که خریداری می کنید نیازهای شما را برآورده می کند.

2. فن آوری ها و قابلیت های پردازش را در نظر بگیرید:ماشین آلات مختلف تولید لوله پی وی سی دارای فناوری ها و قابلیت های مختلف پردازش هستند. به عنوان مثال، خمش سرد، خمش گرم، برش، جوشکاری و غیره. فناوری و عملکرد مناسب را با توجه به نیازهای پردازش خود انتخاب کنید.

3. تحقیق در مورد بازار و تامین کنندگان:محصولات دستگاه تولید لوله پی وی سی را از تامین کنندگان مختلف در بازار بیاموزید و پارامترهای فنی، عملکرد، قیمت و خدمات پس از فروش آنها را با هم مقایسه کنید. برای اطمینان از کیفیت و قابلیت اطمینان تجهیزات، یک تامین کننده معتبر و با تجربه انتخاب کنید.

4. کیفیت و قابلیت اطمینان تجهیزات را در نظر بگیرید:دستگاه تولید لوله پی وی سی یک تجهیزات تولید مهم است، بنابراین کیفیت و قابلیت اطمینان بسیار مهم است. ساخت، مواد، فرآیند ساخت و شهرت برند تجهیزات را به دقت در نظر بگیرید.

5. درک نگهداری و پشتیبانی:در مورد خدمات پشتیبانی و نگهداری پس از فروش ارائه شده توسط تامین کننده بپرسید. از آموزش، تعمیر و پشتیبانی قطعات یدکی آنها مطلع شوید. خدمات پس از فروش قابل اعتماد و پشتیبانی، عملکرد پایدار طولانی مدت تجهیزات را تضمین می کند.

6. ملاحظات بودجه:محدوده خرید خود را بر اساس بودجه خود تعیین کنید و قیمت ها را مقایسه کنید تا بهترین ارزش برای پول را داشته باشید. اطمینان حاصل کنید که تجهیزاتی که دریافت می کنید متناسب با بودجه شما بوده و نیازهای تولیدی شما را برآورده می کند. همچنین، بازگشت سرمایه طولانی مدت تجهیزات را در نظر بگیرید، نه فقط هزینه کوتاه مدت.

7. آن را در عمل ببینید:در صورت امکان، نتایج و عملکرد تجهیزات را در عملکرد واقعی مشاهده کنید. تجسم نحوه عملکرد تجهیزات در یک محیط تولید به شما کمک می کند تا انتخاب دقیق تری داشته باشید.

ZhangJiaGang Antron Machinery یک تولید کننده، صادر کننده و تامین کننده گواهینامه ماشین آلات پردازش پلاستیک است. با توجه به تعهد مداوم ما به فناوری اکستروژن، ما به عنوان تولید کننده پیشرو در ماشین آلات اکستروژن پلاستیک برای ماشین بازیافت پلاستیک، ماشین بازیافت پلاستیک شستشو، ماشین بازیافت گرانول پلاستیک، خط اکستروژن لوله پلاستیک، سنگ شکن پلاستیک، خردکن پلاستیک و غیره برای طیف گسترده ای از اکستروژن ظاهر شده ایم. فرآیندها

ساخته شده از مواد اولیه با کیفیت و با استفاده از تکنولوژی درجه یک جهانی، ماشین های ما به دلیل ویژگی هایی مانند عملکرد کارآمد و ثابت، مصرف برق کمتر، بادوام و مقاومت در برابر خوردگی به طور گسترده ای مورد استقبال قرار می گیرند. محصولات ما شامل عملیات ها و کنترل های کاربر پسند، از جمله قطعاتی هستند که در برابر سایش و پارگی مقاوم هستند و با مشخصات تجویز شده واحدهای تولید پلاستیک مطابقت دارند. با دهه ها تجربه ارزشمند در صنعت، ما می توانیم اکسترودر پلاستیکی با کیفیت را در هر دو مشخصات استاندارد و سفارشی ارائه کنیم.

ما قول داده ایم که بیشتر تجهیزات عملیاتی را با قیمت مناسب، کارکرد آسان، اما همچنین راه حل های فنی کامل و خدمات پس از فروش سریع برای پاسخگویی به نیازهای متفاوت مشتریان ارائه می دهیم. برای اینکه شریک همکاری دوستانه مشتریان خود باشیم!

سوالات متداول

س: دستگاه ساخت لوله پی وی سی چیست؟

س: اجزای دستگاه ساخت لوله پی وی سی چیست؟

س: اصل کار دستگاه ساخت لوله پی وی سی چیست؟

س: هزینه دستگاه ساخت لوله پی وی سی چقدر است؟

س: مزایای دستگاه ساخت لوله پی وی سی چیست؟

س: آیا هنگام استفاده از دستگاه تولید لوله پی وی سی اقدامات ایمنی وجود دارد؟

س: فرآیند تولید لوله پی وی سی چیست؟

س: ظرفیت دستگاه لوله پی وی سی چقدر است؟

س: جریان فرآیند دستگاه ساخت لوله پی وی سی چیست؟

مرحله اول فرآیند شامل اختلاط رزین پی وی سی با سایر مواد افزودنی مانند تثبیت کننده ها، نرم کننده ها و روان کننده ها است. سپس مخلوط با استفاده از دستگاه اکسترودر حرارت داده و ذوب می شود. سپس مواد اکسترود شده خنک شده و به گلوله های کوچک بریده می شود.

سپس این گلوله های پی وی سی در قیف سیستم نقاله پنوماتیکی بارگذاری می شوند که آنها را برای مرحله بعدی فرآیند به مخلوط کن منتقل می کند. میکسر برای مخلوط کردن گلوله های پی وی سی با افزودنی های مختلف مانند رنگدانه های رنگی، تثبیت کننده های UV و سایر موادی که برای مشخصه مورد نظر لوله های PVC مورد نیاز است، استفاده می شود.

مرحله بعدی حرارت دادن و ذوب مخلوط پی وی سی با استفاده از دستگاه اکسترودر است. در این مرحله، مخلوط پی وی سی به دستگاه اکسترودر وارد می شود و در آنجا گرم شده و ذوب می شود. سپس PVC ذوب شده از طریق سر قالب رانده می شود تا اندازه و شکل مورد نظر لوله های PVC به دست آید.

هنگامی که لوله های پی وی سی اکسترود شدند، آنها را از یک مخزن خنک کننده عبور می دهند تا دمای آنها کاهش یابد و آنها جامد شوند. پس از سرد شدن، لوله ها با استفاده از دستگاه برش به طول مورد نظر بریده می شوند.

در نهایت، لوله های PVC از نظر خواص فیزیکی مانند استحکام کششی، شکل پذیری و مقاومت در برابر ضربه مورد آزمایش قرار می گیرند. این لوله های پی وی سی در صورتی که مشخصات لازم را داشته باشند، بسته بندی شده و برای استفاده در کاربردهای مختلف توزیع می شوند.

س: کاربردهای ماشین آلات ساخت لوله پی وی سی چیست؟

تگ های محبوب: دستگاه تولید لوله پی وی سی، تامین کنندگان دستگاه تولید لوله پی وی سی چین، تولید کنندگان، کارخانه